FIRE SEAL Haube

Spezifikationen

Die innovativen Oberstoffe

Die Fläche einer Partikelbarriere hat eine Filterwirkung für Partikelgrößen von >1 μm bis >2 μm. Somit stellen die verwendeten Partikelbarrieren einen optimalen Schutz gegen das Eindringen von gefährlichen Schadstoffen wie polyzyklischen aromatischen Kohlenwasserstoffen (PAK) dar. Eine Kette ist aber bekannterweise nur so stark wie ihr schwächstes Glied. Und das schwächste Glied bei diesen Partikelbarrieren sind die Nähte.

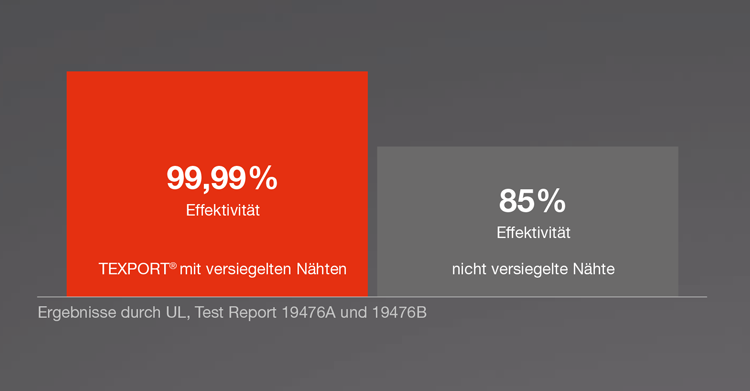

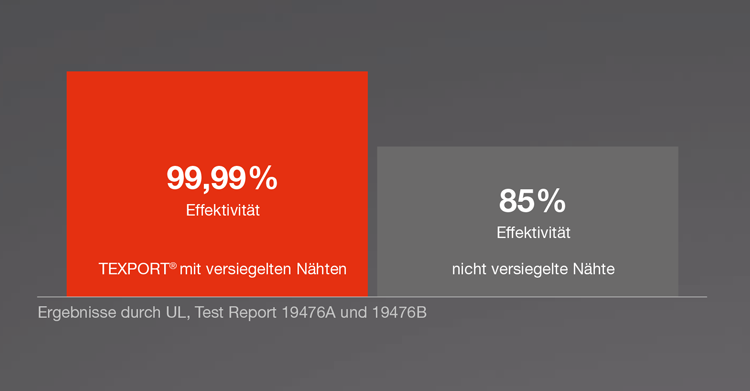

Eine Nähnadel hat eine durchschnittliche Stärke von 0,9 mm bis 1,1 mm (1 mm = 1000 μm). Das Loch, dass eine Nähnadel in die Partikelbarriere stößt ist bei einer Filterwirkung von >1 μm ca. 1000 mal größer. Da die Teilungsnähte von Hauben fast ausschließlich mit Flachnähten gefertigt werden (um Druckstellen zu vermeiden), verdoppeln sich die Undichtigkeiten. Je kleiner die Schnittteile sind, aus denen sich die Haube zusammensetzt, desto mehr Schwachstellen werden in die Haube eingebracht.Das perforierte Nahtloch wird teilweise mit dem Nähgarn ausgefüllt. Hierbei kann man aber nicht von Nahtabdichtung sprechen. Im Gegenteil: Werden die Nähte beim Auf- und Absetzen der Haube gedehnt – was unumgänglich ist – werden durch die entstehenden Zugkräfte die Nähte gestreckt und das Nahtloch dadurch weiter geöffnet. Daher muss bei der Herstellung von Partikelschutzhauben die größte Aufmerksamkeit für die Nahtverarbeitung der Partikelbarriere aufgewendet werden. Im Gegensatz zu den Mitbewerbern geht TEXPORT® in der Herstellung von Flammschutzhauben einen eigenen Weg. TEXPORT® ist der einzige Hersteller, der alle Nähte der Partikelbarriere durch eine Nahtversiegelung abdichtet. Somit ist sichergestellt, dass die Partikelbarrieren der TEXPORT® Flammschutzhauben an den Kreuznähten auch nach 50 Wäschen noch eine Effektivität von 99,99 % (NFPA 1971-2018) gewährleisten.

Um eine perfekte und komfortable Kombination von Feuerwehrschutzjacke und Flammschutzhaube zu schaffen, hat TEXPORT® die Flammschutz hauben speziell in einer Kurzform entwickelt.* Dabei deckt die Fire Seal Flammschutzhaube 100% des offenen Jackenkragens ab und erreicht durch diese neue Konstruktion einen völlig neuen, optimierten Schutz parameter. Es entsteht durch diese neue Konstruktion eine perfekte Überlappung der Kragenöffnung – im Gegensatz zu herkömmlichen Flammschutzhauben. Ein Eindringen von Schadstoffpartikeln zwischen Haube und Kragen in das Jackeninnere ist damit ausgeschlossen. Ein Antirutschband am Haubenende sichert dabei den perfekten Sitz am Jackenkragen ab.

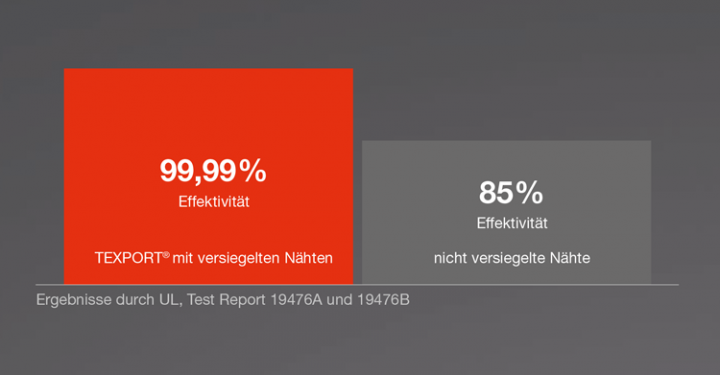

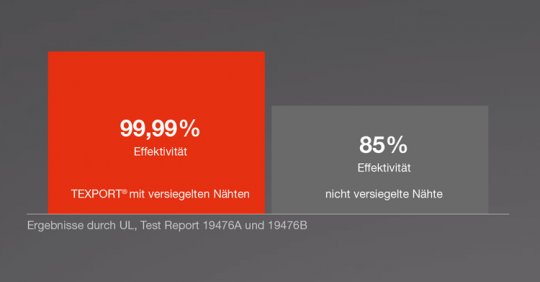

Um den Unterschied der Schutzwirkung zu demonstrieren, hat TEXPORT® seine Partikelbarriere mit Nahtversiegelung einer ohne Nahtversiegelung gegenübergestellt (geprüft an Kreuznähten). Das Ergebnis ist beeindruckend.

Für eine nachhaltige Prüfung hat TEXPORT® ein Prüfgerät (kein Laborstandard) entwickelt, um schnell und einfach den Nachweis für die Dichtigkeit der Partikelbarrierennähte zu führen. Im Videovergleich wird dies eindrucksvoll unter Beweis gestellt.

TEXPORT Flammschutzhauben Testgerät

Ich akzeptiere die Verwendung von Cookies, die für die Funktion der Webseite erforderlich sind (erforderliche Cookies), um mir Produkte und Leistungen anzubieten, die meinen Interessenschwerpunkten entsprechen und die Erstellung von Statistiken ermöglichen (leistungsbezogene Cookies) sowie auf kundenspezifisch gestaltete Produkte und Leistungen auf der Internetseite zugreifen zu können (Marketing Cookies). Meine Einwilligung kann ich jederzeit widerrufen. Falls du dem nicht zustimmen magst, beschränken wir uns auf die wesentlichen Cookies und die Inhalte werden nicht auf Dich zugeschnitten sein. Weitere Informationen findest Du hier. Du kannst Deine Einstellungen jederzeit ändern, indem Du die “Cookie-Einstellungen”Cookie-Einstellungen oben auf der Seite aufrufst.